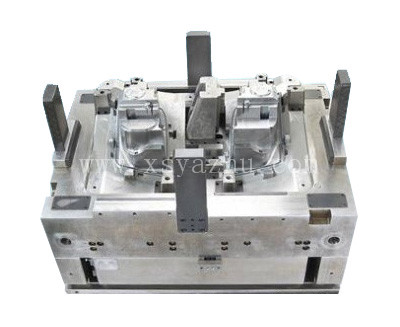

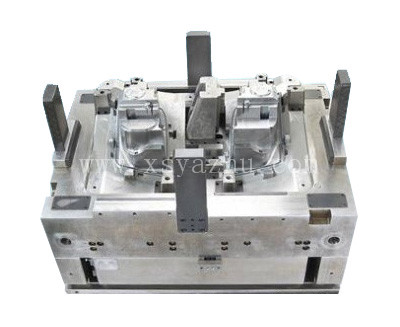

壓鑄模的設計主要根據壓鑄件的形狀而定。但是模具設計和尺寸會對模具壽命產生影響。

(1)型腔。

高強度鋼材對死角和缺口相當敏感。因此,在設計時模腔壁厚及肋的變化要均勻和緩,盡可能采用較大的內圓角半徑。為了降低金屬侵蝕及熱疲勞發生于澆口附近的可能性,腔壁、型芯或鑲件應盡量遠離澆口。

(2)冷卻水道。

冷卻水道應處于使整個模腔表面溫度盡可能均勻的位置。從冷卻和力學角度看,管道表面需光滑。

(3)流道、澆口及溢流。

要得到最佳的壓鑄效果,冷卻系統必須和“熱區”(流道、澆口、溢流和型腔)有一定的熱平衡。因此,流道、澆口和溢流設計相當重要。在型腔內很難填滿的部位,應設溢流,以使壓鑄金屬流到這些部位。在具有相同尺寸的一模多腔模具中,所有的流道必須具有相同的流道長度和橫截面積,澆口和溢流也必須完全相同。

澆口的位置和流道的厚度及寬度對金屬注入速度相當關鍵。流道的設計應使金屬流暢地進入型腔各個部分,而不是噴射狀地注入。流注金屬過快流動會引起模具侵蝕。

(4)尺寸決定參考。

以下是鋁合金壓鑄模尺寸決定的參考: a.型腔到外表面距離大于50mm。

b.型腔深度和模具厚度之比例1∶3。

c.型腔與冷水道距離大于25mm,冷卻水道及型腔、角部的距離大于50mm。

d.內圓角半徑,鋅大于R0.5mm、鋁大于R1mm、黃銅大于R1.5mm。

e.澆口與型腔壁距離大于50mm。